Disponibilidad de la energía y eficiencia energética en instalaciones críticas con esquema IT

La regla fundamental de todo Régimen de Neutro (IT, TT, TNS, TNC…) es la protección de las personas frente a contactos indirectos. El sistema de neutro IT garantiza la continuidad del servicio en el caso de un primer fallo de aislamiento en la instalación, y protege a las personas. Sin embargo, además de vigilar el nivel de aislamiento, es también necesario controlar la variación de este con respecto al tiempo, para poder así anticipar posibles fallos de aislamiento en el futuro antes de que se produzcan (mantenimiento predictivo).

En régimen de IT, entre el neutro del secundario del transformador de IT y tierra, se intercalan elementos que permiten que, si se produjese una falta en el primario, en el secundario no aparezca una tensión demasiado elevada. Incluso, en IT se limita la Z de la tierra, para que la corriente, en caso de fallo de asilamiento, circule por la tierra y no por las personas.

Más aún: Las Corrientes parasitas (aquellas que aparecen entre las fases y tierra por la presencia de Cables de distribución, filtros, fuentes conmutadas, etc…) varían con el transcurso del tiempo, y varían también con la adición de equipos nuevos, condiciones de humedad de la instalación, etc…En particular, los Variadores de frecuencia y otros equipos no-lineales tienen un gran impacto en el nivel de aislamiento de la instalación, sobre todo si se han instalado a posteriori. Estos parámetros hacen que el Controlador Permanente de Aislamiento que se instaló inicialmente, ya no sea válido, ya que no es capaz de ajustarse a los nuevos valores de la instalación.

Como vemos el régimen de Neutro IT es un sistema complejo que permite no interrumpir el servicio una vez producido el primer fallo de aislamiento, pero en contrapartida requiere de un sistema de vigilancia apropiado, capaz de reaccionar apropiadamente teniendo en cuenta cambios en la instalación a lo largo del tiempo. Este tipo de Régimen de Neutro es típico de Quirófanos, Industrias de fabricación e Industria de procesos, Oil&Gas, Centrales Eléctricas, Sector Naval, Infraestructuras ferroviarias, Instalaciones con Sistemas Contraincendios, etc…

En estos sectores, dependiendo de las funciones que deseemos asociar al sistema, y del nivel de rapidez necesario en la detección del fallo, se puede optar por una u otra opción:

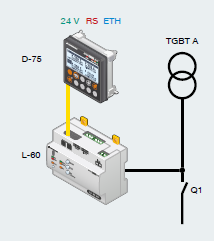

1º/ CONTROL DEL AISLAMIENTO (CPI): En esta modalidad, el controlador permanente de aislamiento (CPI) ISOM Digiware L-60 supervisa el aislamiento de toda la instalación. Las medidas de los niveles de aislamiento se transfieren y visualizan en la pantalla ISOM Digiware D-x5 a través del bus Digiware. Es habitual cablear esta señal desde el CPI hacia un BMS asociado al sistema de control. En caso de falta de aislamiento, se enciende una alarma LED en el CPI y se activa una alarma acústica. Esta alarma también está presente en la pantalla D-x5. Esta es la versión más sencilla que se puede encontrar en un Régimen de Neutro IT. En este caso, se detecta que hay falta de aislamiento, pero no se conoce dónde, y es necesario revisar cada circuito por separado para localizar la posición de la falta.

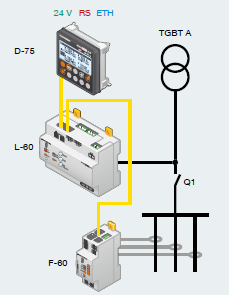

2º/ CONTROL DEL AISLAMIENTO + DETECCIÓN DE LA FALTA (CPI + DLD): Para localizar la presencia de un defecto o falta, el controlador permanente de aislamiento (CPI) ISOM Digiware L-60 está asociado con los dispositivos de localización de fallas (DLD) ISOM Digiware F-60. La medición de la impedancia de aislamiento (Que combina la medida tanto de la Resistencia como de la Capacitancia) se garantiza a nivel de toda la instalación, y a nivel de cada circuito donde se ubican los sensores de localización de defectos (ΔIP, WR / TFR ó ΔIP-R). Además, la Tecnología Ohm-Scanner permite mapear el aislamiento de la instalación y vigilar la evolución del aislamiento de los circuitos a lo largo del tiempo. Esta solución es un punto intermedio por la que se opta en numerosas ocasiones, ya que indica si existe falta de aislamiento, y además indica dónde se ha producido esta, aunque no se dispone de parámetros de Medida (potencias, consumos, etc…).

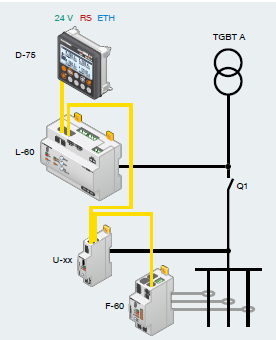

3º/ CONTROL DEL AISLAMIENTO + DETECCIÓN DE LA FALTA + MEDIDA DE CONSUMO Y POTENCIA (CPI+DLD+PMD): En esta opción, el control del aislamiento y la localización de la falta están asociados con la monitorización de consumos y energía de la instalación. En comparación con la configuración anterior, se añade un módulo de medición de tensión DIRIS Digiware U para poder obtener la referencia de tensión, y mediante la obtención de la corriente a través de sensores de corriente adicionales, es posible determinar Energías, Potencias, Tensiones, Frecuencias, Factor de Potencia, etc… de la instalación. Los módulos ISOM Digiware F-60 permiten indistintamente la conexión de Toroidales de localización de faltas de aislamiento ó de sensores de corriente para la medición de estos parámetros eléctricos. La tecnología Ohm-Scanner también está disponible para esta configuración.

NOVEDADES

Las grandes novedades que se introducen en este sistema, son las siguientes:

OHM-SCANNER: Ohm-Scanner permite detectar una degradación del aislamiento conforme el paso del tiempo, y anticiparse así a los fallos de aislamiento. Esto se realiza de forma periódica programable, ó a discreción del usuario, realizando una inyección de corriente cuando se desee para determinar la evolución del nivel de aislamiento, tanto de la instalación completa como de cada circuito por separado, incluyendo además una evaluación resistiva y capacitiva, no solo resistiva, del aislamiento. Esta función totalmente innovadora, permite llevar a cabo un Mantenimiento Predictivo Real de la Instalación, monitorizando la instalación de forma adecuada y no solo informando sobre faltas de aislamiento, sino también de caídas en el aislamiento para avisar con antelación suficiente al personal de mantenimiento.

Para seguir leyendo este artículo y poderlo descargar en PDF debe iniciar sesión o suscribirse gratuitamente en el portal.

Para poder escribir un comentario debe iniciar sesión o darse de alta en el portal.