Mantenimiento centrado en la confiabilidad (RCM)

Después de nacer en la aviación comercial, el RCM saltó al ejército estadounidense (mediados de los 70) y luego a la energía nuclear comercial (años 80). Ya en los 90 empezó a extenderse por otras industrias.

El Mantenimiento Centrado en la Confiabilidad (RCM, por sus siglas) es básicamente un método para decidir qué hacer con los equipos antes de que se rompan. Su objetivo es gestionar los riesgos de fallo de manera inteligente. La norma SAE JA1011 lo define oficialmente como “Criterios de Evaluación para Procesos RCM”.

¿Qué busca exactamente? Mantener funcionando lo que realmente importa de una máquina, dentro del entorno donde trabaja.

Como disciplina, les da a los responsables del equipo las herramientas para vigilar, evaluar y entender cómo se comportan sus máquinas. El proceso arranca identificando en qué condiciones opera el equipo y haciendo un Análisis de Modos de Fallo (AMFE). Después viene la lógica RCM, que es donde decides qué mantenimiento hacer para cada problema detectado en el AMFE. Una vez tienes toda la información, organizas las tareas por frecuencia para crear paquetes de trabajo manejables. Ojo: aquí no puedes perder de vista la utilidad real del mantenimiento. Y bueno… el RCM no acaba nunca: durante toda la vida del equipo sigues revisando si funciona y ajustando según lo que aprendes.

El RCM te permite armar una estrategia de mantenimiento que sea rentable y que ataque las causas principales de las averías. Es un método ordenado para crear rutinas de mantenimiento que preserven las funciones que realmente importan.

El proceso es directo: identificas qué funciones hay que mantener a toda costa, encuentras cómo y por qué fallan, y evalúas qué pasa cuando fallan. Algunas funciones son críticas (no pueden fallar jamás), otras no tanto (las dejas hasta que se rompan). Después eliges las tareas que eviten las causas principales de fallo. Eso sí, esto solo sirve para fallos que se pueden prevenir con mantenimiento; no te protege de rayos, terremotos o cosas así.

El resultado final es un programa que concentra el dinero (que siempre es poco) en los componentes que más problemas causan si fallan. El RCM apuesta fuerte por las técnicas predictivas, sin abandonar las preventivas clásicas.

En equipos médicos, este método te dice cómo usar mejor los recursos para mantener los dispositivos. Busca las acciones que reduzcan la probabilidad de fallo al menor coste posible. Combina mantenimiento basado en condición, tareas programadas por tiempo, y la estrategia de “dejar funcionar hasta que falle”, según convenga. Es un proceso continuo que recoge datos de rendimiento para mejorar la planificación futura.

En lugar de aplicar cada estrategia por separado, las integra para aprovechar lo mejor de cada una y optimizar el funcionamiento dentro de las limitaciones de recursos que tengas.

El RCM combina Mantenimiento Preventivo Programado (MPP), Pruebas e Inspección Predictivas (PTI), reparaciones reactivas y Mantenimiento Proactivo de forma integrada. El objetivo es que el dispositivo médico funcione bien durante toda su vida útil con la máxima confiabilidad y disponibilidad al menor coste. Exige que las decisiones se basen en requisitos reales, con justificación técnica y económica sólida.

Este enfoque se basa en que las acciones de mantenimiento deben aportar beneficios reales: más seguridad, mejor funcionamiento y costes de ciclo de vida más bajos. Reconoce que el mantenimiento innecesario es contraproducente, caro, y puede aumentar la probabilidad de averías.

Principios del mantenimiento centrado en la confiabilidad

- Orientado a la función. Busca mantener funcionando el sistema o equipo.

- Centrado en grupos de dispositivos. Se enfoca en mantener la funcionalidad general del conjunto, no de cada dispositivo por separado.

- Centrado en la confiabilidad. Usa estadísticas de fallos de forma actuarial para analizar la relación entre antigüedad y averías. No solo mira la tasa de fallos; busca conocer la probabilidad de fallo a edades específicas.

- Reconoce las limitaciones del diseño. Pretende mantener la fiabilidad inherente del diseño original, sabiendo que cambiar la fiabilidad es cosa del diseño, no del mantenimiento. El mantenimiento solo puede alcanzar y mantener el nivel que previó el diseñador.

- Impulsado por seguridad y economía. La seguridad no se negocia; después viene la rentabilidad como criterio principal.

- Define el fallo como cualquier condición no satisfactoria. Puede ser pérdida total de función (se para) o pérdida de calidad aceptable (funciona mal, pero sigue).

- Usa un árbol lógico para filtrar tareas. Proporciona coherencia para el mantenimiento de todo tipo de equipos.

- Las tareas deben ser aplicables. Tienen que abordar realmente el modo de fallo considerando sus características.

- Las tareas deben ser efectivas. Deben reducir la probabilidad de fallo y ser rentables.

Reconoce dos tipos de tareas más la opción de funcionar hasta el fallo. Las tareas se basan en intervalos (tiempo/ciclo) y en condiciones. Dejar que algo funcione hasta fallar es una decisión consciente y aceptable para algunos equipos.

Un sistema vivo. Recoge datos de los resultados y los usa para mejorar el mantenimiento futuro.

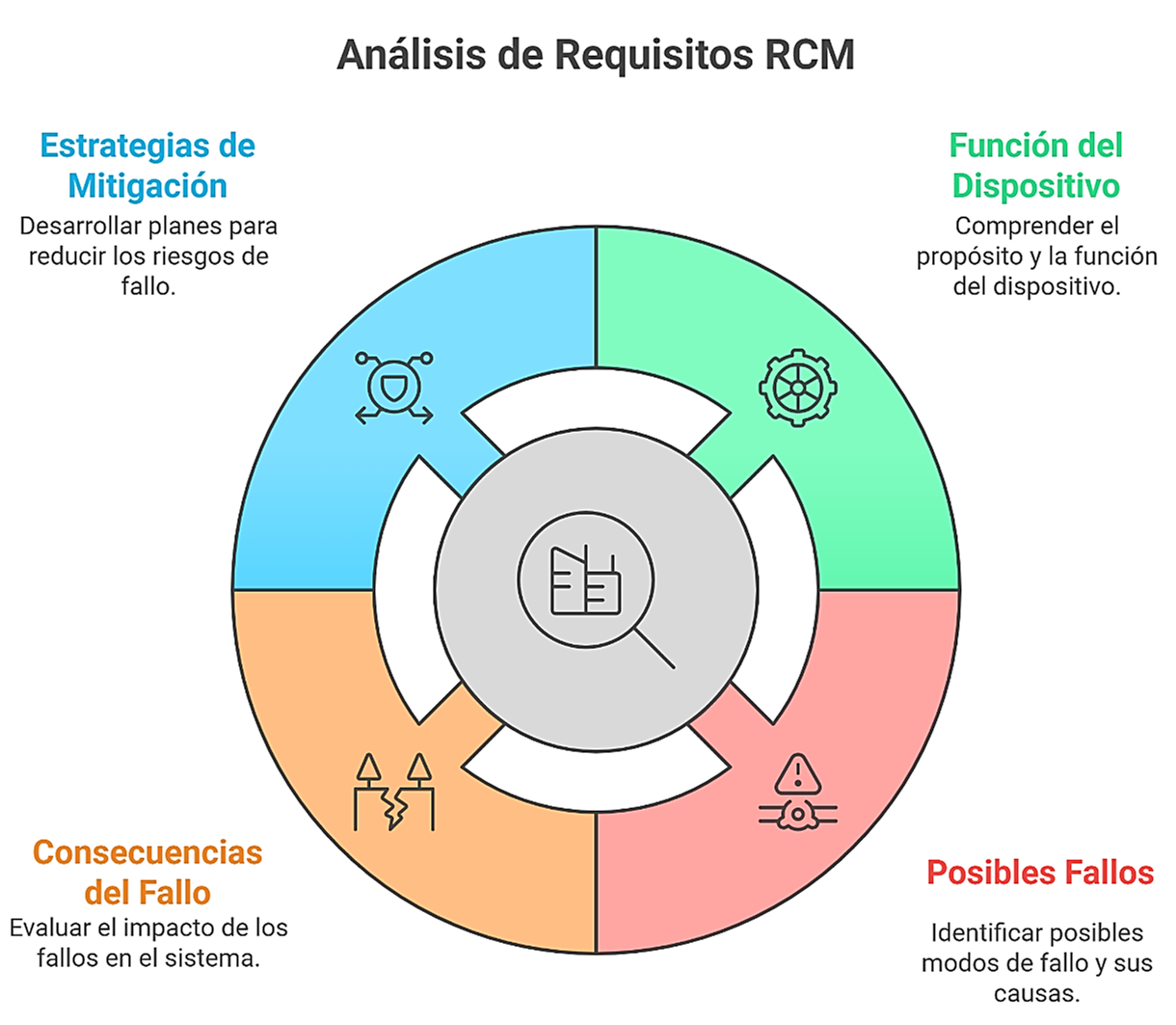

Análisis de requisitos

El RCM ayuda a desarrollar estándares que garanticen que un sistema cumpla con la confiabilidad prevista, incluso desde las fases de compra e instalación.

Determina los requisitos considerando estas preguntas:

- ¿Qué hace el dispositivo/sistema?

- ¿Cuál es su función?

- ¿Qué fallos pueden ocurrir?

- ¿Cuáles son las posibles consecuencias?

- ¿Qué se puede hacer para reducir la probabilidad de fallo o sus consecuencias?

El análisis determina el tipo de mantenimiento adecuado para cada equipo. Esto permite decidir si necesita mantenimiento reactivo (“Aceptar el riesgo” o “Instalar equipos redundantes”), preventivo (“Definir tareas y cronograma preventivo”) o predictivo (“Definir tareas preventivas e higiénicas”).

Falla

Una falla es la interrupción del funcionamiento adecuado. El RCM puede examinar fallos a nivel de grupos, sistemas, componentes y hasta piezas individuales. El enfoque debe basarse en entender claramente las consecuencias de cada fallo. Por ejemplo: una bombilla defectuosa puede tener poco efecto, pero varios componentes menores degradados juntos podrían tumbar todo el dispositivo.

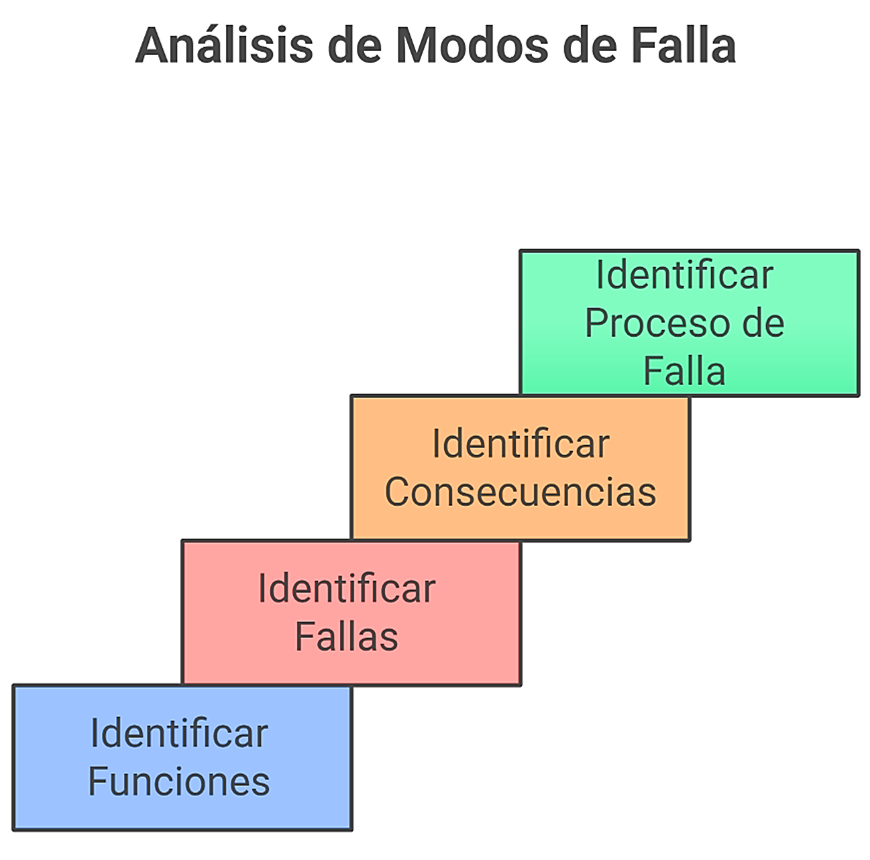

1. Identificar las funciones

Examinas la capacidad o propósito del equipo. Algunos elementos (como una bomba de diálisis) realizan funciones continuas; su estado se ve inmediatamente. Otros (como una bomba de emergencia) funcionan intermitentemente; solo sabes su estado probándolos. Las funciones pueden ser activas (bombear), pasivas (contener) u ocultas (disyuntor que solo funciona si hay cortocircuito).

2. Identificar fallas

El enfoque proactivo identifica posibles fallos y cómo prevenirlos. Junto con la observación durante operación normal o mantenimiento, identifica condiciones previas que indican cuándo el fallo es inminente. El sistema de gestión debe incluir campos para códigos de fallo y mantener datos históricos.

3. Identificar consecuencias del fracaso

La consecuencia más grave: amenaza para la seguridad. Luego vienen amenazas ambientales o de capacidad operativa. Hay que prestar especial atención a equipos de uso poco frecuente y funciones ocultas (sensores de sobrepresión). También considerar el beneficio de sistemas redundantes.

4. Identificar el proceso de falla

Determinar métodos y causas raíz proporciona información sobre cómo detectar o evitar fallos. El análisis debe investigar la causa del problema, no solo sus efectos, considerando desgaste, sobrecarga, fatiga u otros procesos.

Para seguir leyendo este artículo debe iniciar sesión o darse de alta en el portal.

Para poder escribir un comentario debe iniciar sesión o darse de alta en el portal.